" 산화 공정 (Oxidation) "

(1) 산화공정의 산화막 형성 방법 및 특성

웨이퍼 제조 공정을 거친 후 첫번째로 웨이퍼에 가해지는 공정 단계이다.

산화 공정은 말 그대로 실리콘 웨이퍼 표면을 물(H2O), 산소(O2)같은 산소원자를 이용해 '산화' 시킨다는 것이다.

이렇게 생성된 산화막은 (SiO2 : 이산화규소) 반도체 내에서 주요하게 사용되는데.

1. 전극산화막 (MOS 반도체 소자의 gate부 절연층 : gate insulator)

2. 소자의 분리/구별 (전기적인 간섭을 하지 못하도록 분리)

3. 웨이퍼상의 Si내부로 도핑물질의 확산이나 이온주입공정 (implantation)시 불필요한 이온주입 방지

4. 외부의 자극/스트레스/불순물에 대한 보호층 (passivation)

의 위와같은 용도로 주요하게 사용된다.

산화 공정에서 산화막을 형성하는 방법들은 그 용도와 쓰임세에 따라 다양하다.

공정 온도별로 먼저 분류를 해 보자면

1. 상온 ~ 200℃ : 양극산화법 (Anodization) , sputtering

2. 250~600℃ : CVD증착법을 이용한 산화막의 증착

3. 600~900℃ : Si 전구체의 열분해에 의한 산화막 증착

4. 900~1200℃ : 열적산화 (thermal oxidation) -> 산화막의 성장 : 건식산화 , 습식산화

(다른 반도체 공정에 비해서 600~1200℃ 라는 상대적으로 고온의 공정과정이 존재한다.)

" 결과적으로 산화막의 생성은 크게 두가지 열적 성장(thermally grow)/증착 생성(deposited oxide)의 방법이 있다"

여기서 먼저 우리가 가장 주목해야 하는 것은 900~1200℃의 온도에서 진행되는 열적산화(thermal oxidation)방식이다.

- 열적산화 (thermal oxidation) -

열적 산화법은 다른 공정온도에서의 산화막 생성법과의 가장 큰 차이가 외부로부터 산화막의 source를 가지고 들어오는것이 아닌(CVD, 양극산화법), 질화막을 특정 온도 내에서 생성(성장)시켜준다는 것이다.

| 항목 | 건식 산화막 (Dry oxidation) | 습식 산화막 (Wet oxidation) |

| 성장 속도 | 느림 | 빠름 |

| 주 사용 용도 | 전극 산화막 등의 고품질 산화막 | 희생 산화막, 보호용 산화막(Passivation)등의 두꺼운 산화막 |

| 식각률 (불산HF에 대한) | 느림 | 빠름 (건식 대비) |

(불산에 대한 식각률을 신경쓰는 이유 : 열적 산화를 진행하기 전 wafer cleaning 이라는 단계를 먼저 거치는데, 그 때 사용하는 화학액체가 불산 HF이다. 불산을 이용하여 웨이퍼 표면의 이물질, 유기물, 이미 형성된 SiO2등을 제거하는데, Si은 주변에 있는 산소와 특별히 결합시켜주지 않더라도 자연스럽게 산화되어 품질이 떨어지는 얇은 막을 형성하는 경우가 있기 때문이다.)

1. 건식 산화법 (Dry oxidation) : Si(sol) + O2(gas) = SiO2(sol)

열적 산화법에도 두가지 방법이 있는데, 첫번째로 건식 산화법(dry oxidation)이다.

말 그대로 위에서 언급한 물(H2O), 산소(O2)중 물이 아닌 산소(gas)를 이용하여 산화막을 생성하는 과정이다.

각각의 산화법에는 주요한 특징들이 존재한다.

-성장속도는 느리나 습식산화 대비 성장막의 치밀도가 높음

-높은 항복 전압(breakdown voltage)을 가짐

-MOS 소자의 1000A이하 전극 산화막 성장 시 사용됨.

2. 습식 산화법 (Wet oxidation) : Si(sol) + H2O(vapor) = SiO2(sol) + H2(gas)

두번째로는 습식 산화법 (wet oxidation)이다.

말 그대로 물(H2O)를 사용하여 산화막을 생성하는 과정이다.

-통상적으로 두꺼운 산화막 성장 시에 사용(불순물 방지 mask layer등)

-성장 속도는 건식산화(dry oxidation)에 비해서 빠름

이렇게 형성된 산화막은 웨이퍼의 순수한 실리콘과 차별화된 주요 특징들을 가지게 된다(반도체 소자로 활용하기 좋은)

| 항목 | SiO2 | Si |

| 항복전압(breakdown Voltage) | 5~10(MV/cm) | 0.25 |

| 에너지 갭(eV) | 8 | 1.1 |

| 굴절률(RI) | 1.46 | 3.42 |

| 밀도(density) | 2.27(g/cm^3) | 2.33 |

| 녹는점 | 1,700 | 1,421 |

표에서 볼수 있듯이. SiO2는 Si보다 거의 7~8배 더 높은 에너지 갭을 가지고, 그로인해 높은 항복전압을 형성하게 된다.

(항복전압이 높다는 것은 곧 절연막의 특성이 강하고 그만큼 활용도가 높다는 것)

- 산화막 성장로 -

열적 산화를 설명할 때 다른 산화법과 두드러지는 차이점은 산화막을 '생성'시키는 것이라고 했다.

산화막을 생성 시키는 과정에서의 장비의 종류를 살펴보자면.

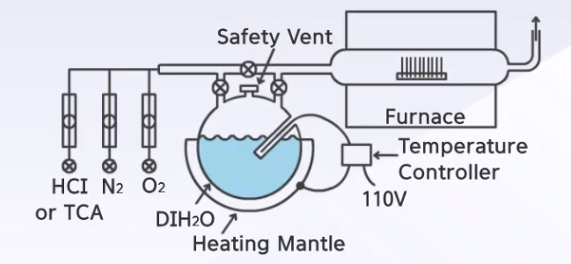

1. 수평형 확산로

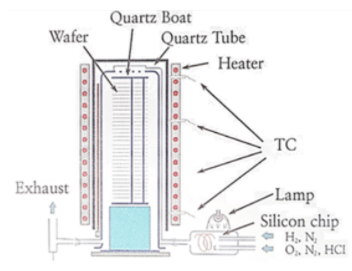

2. 수직형 확산로

| 구분 | 수평형 확산로 | 수직형 확산로 |

| 면적 | 넓은 면적 | 상대적으로 좁음 |

| 균일도 | Wafer내 균일도 문제 존재 | 균일도 양호 |

| 이물질 | Tube로부터 이물질 발생 | Dummy wafer로 이물질 해결 |

| 편의성 | wafer load/unload 불편 | 공구 교체 용이 및 편의성 양호 |

위의 표에서 볼 수 있듯이. 균일도, 이물질의 개입 가능성, 편의성 모두 Vertical 형식인 수직형 확산로가 유리하다.

(면적은 무슨 상관이냐고 생각할 수 있지만, 반도체 공정을 진행하는 clean room의 평당 공사비용이 매우 비싸기 때문에 공정 설비들의 면적 최소화가 곧 기업과 공장의 실적과 직결되는 부분이다) : footprint

(2) 급속 열처리 산화막 특성

- 급속 열처리 산화막 성장법 (RTO, Rapid Thermal Oxidation) -

-반도체소자의 미세화, 고집적화로 인한 고온 산화에 대한 문제점

현대 반도체 공정은 고 집적화되고 미세화된 패턴을 형성하고 있기 때문에, 반도체 물질의 열 노출 시간이 길어지거나 너무 높은 열에 노출되게 되면 반도체의 소자 특성 자체가 달라질 수 있다. (설계된 Tr. 전기적 특성 변화 가능성)

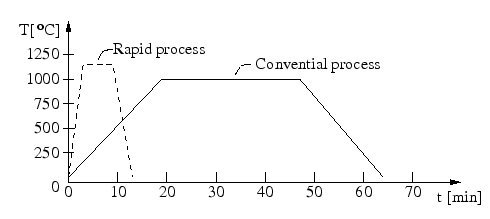

따라서 상대적으로 높은 온도에서 진행되는 열처리 산화 과정에서 이러한 문제점을 해결하기 위한 " 급속 열처리 산화 (RTO)" 방법을 사용하고 있다. (최소한의 시간에 고온처리를 해주는 방법)

: 고온 열처리(thermal budget)에 따른 전기적 특성 저하 방지

: 얕은 접합(shallow junction) 형성의 문제점 등으로 인하여 고온 열처리 산화효과 제어 및 최소화 요구

: wafer 한장당으로 적용하기 때문에 대량생산에서는 불리함