박막을 증착하는 방법에는 크게 두가지, CVD(화학적)/PVD(물리적) 방식을 이용하는 방법이 있다.

| 항목 | CVD (Chemical Vapor Deposition) | PVD (Physical Vapor Deposition) |

| 증착 원리 | 가스나 전구체의 전리 반응 | 물리적으로 박막 조성(이온 반응) |

| 반응 온도 | 고온 (600~1000℃) | 비교적 저온 (450~500℃ 미만) |

| 하부막 접착력 | 우수 | 상대적 취약 |

| 증착 두께 | 두꺼운 막 조성 가능 | CVD대비 얇음 |

| 계단 피복성 (step coverage) | 우수 | CVD 대비 취약 |

| 가격 | 보통 | 높음 |

| 공정 분류 | AP CVD, LPCVD, PECVD, MOCVD 등 | Ecaporation, Sputtering 등 |

(화학적 방법과 물리적 방법을 가르는 기준은 target 물질이 화학적 반응을 통해 반응을 했냐/안했냐 이다.)

1. 화학적 기상 증착 (CVD : Chemical Vapor Deposition)

: 형성하고자 하는 박막 재료 원소가 포함된 가스(Reactants)를 기판 위에 공급해 기상, 또는 기판 표면에서의 열분해, 광분해, 산화환원반응, 치환 등 화학적 반응을 토해 박막을 기판 위에 형성하는 방법

→ Thermal CVD, PECVD (plasma enhanced), APCVD(atmospheric pressure), LPCVD(low pressure) 등

위의 시뮬레이션은 CVD기법의 전체적인 일반적 과정을 보여주고 있다.

(얻어내고자 하는 원소를 가진 가스, 그 가스와 반응할 가스를 같이 넣어주고 반응시켜 원하는 물질을 증착시킨다)

예시.

1) 텅스텐(gate부 전극으로 많이 활용되는 금속) : WF6 + 3H2 = W + 6HF

→ 텅스텐 증착을 위해 텅스텐 원소가 포함된 가스와 수소 가스를 반응시켜 텅스텐을 얻어내고 6HF물질을 배출

2) 실리콘 질화막(Si3N4, silicon nitride) : 3SiH4 + 4NH3 = Si3N4 + 12H2

→ 실리콘 질화막을 얻어내기 위해 반응가스를 같이 넣어 반응시켜 실리콘 질화막을 얻어내고 수소가스를 배출

이러한 전체적인 원리를 가지고, 다양한 방법과 사용목적을 가진 CVD 방법이 존재한다.

1. 상압 CVD(atmospheric CVD)

반응 가스를 오직 '열'에 의해서 반응을 시켜주는 방법이다. 기압을 조정하지 않은 상태인 대기압 상태에서 진행한다.

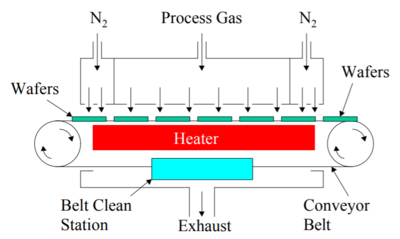

박막을 증착할 Wafer 또는기판을 Tray, Conveyor Belt 위에 올려 이동하면서 공정을 진행한다.

대기압 상태에서 Film을 증착하다 보니 장비는 심플해지고 공정 시간도 적어지는 장점이 있지만, 계단 피복성 (step coverage)특성이 나쁘고 기판 위의 Particle 이슈가 가장 많이 일어난다.

#step coverage : 증착되는 박막의 균일도라고 생각.

→ 고품질 막이 필요없는 PSG(Phophorous Silicate Glass)등의 층간 절연막이나 보호막 증착용으로 주로 사용된다.

2. 저압 CVD (low pressure CVD)

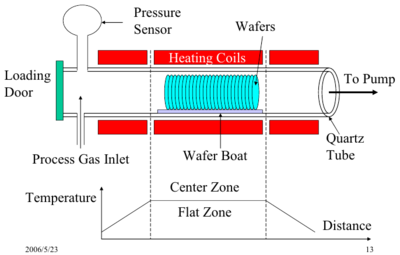

앞의 APCVD 방법에서 기압을 대기압 이하로 낮춰주는 작업이 추가된 형태이다.

반응 챔버의 압력이 저압 상태이며 고온의 열에너지(0.1~1000Torr, 600℃)를 이용하여 반응을 진행하는 APCVD와 같다.

트랜지스터의 Gate전극(Poly-Si) 박막 Film 증착용으로 주로 사용된다.

많은 Wafer을 한번에 처리할 수 있어 생산성 측면에서 유리하다.

3. PECVD (Plasma CVD)

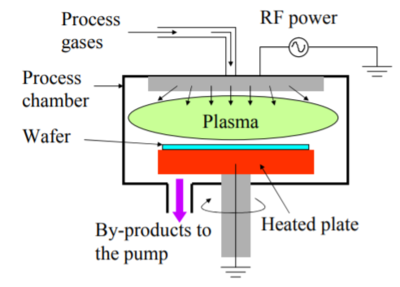

요즘 증착 공정에서 가장 많이 사용되고 있는 방법이다.

PECVD 법은 앞에서 열을 사용해 증착하는 방식인 APCVD와 LPCVD에서 고온의 열에너지를 사용하는 방식과 달리 Plasma라는 상태 내에서 가스들의 반응을 유도하기 때문에 비교적 저온 공정이 가능하다. (챔버는 진공, 저압)

특히 PECVD방법이 많이 사용되는 부분은 금속 관련해서 증착을 해 줄 때이다 (전극 metal을 제외하고), 이는 Al같이 금속배선 공정같은 부분에서 자주 사용되는 금속은 융점이 대체로 600℃이하로 낮은 온도에서 녹는다.

그래서 앞선 APCVD, LPCVD는 600℃이상의 고온 상태에서 공정을 진행을 할 경우 융점이 낮은 metal을 사용할 수 없다.

→낮은 융점을 가진 금속을 이용하는 금속배선공정이나, 층간절연막 (IMD : Inter Metal Direct)의 증착에 사용한다.

단, 증착속도 (Deposition Rate)는 매우 높아 빠른 증착이 가능하나, Film 품질 특성이 LPCVD에 비교해 떨어진다.

4. ALD*

박막 증착이 얼마나 잘 되었는지에 대한 척도 중 가장 중요한것은 Step coverage가 얼마나 좋은가 이다.

이를 위해서 CVD 방식 외에 새로 도입한 방식이 ALD인데, 정확하게 말하자면 CVD 방식의 기본적인 틀을 따르지 않지만

분류하자면 CVD와 같이 화학적 반응을 이용하기 때문에 묶어서 판단하곤 한다. (용어 또한 증착이 아닌 흡착)

미세공정의 기술 발전에 따라 박막도 CVD공정에서 ALD로 발전된 것이라고 생각하면 될 것 같다.

ALD 방식은 입력 source를 순서에 맞추어 차례로 공급하면서 단원자(분자) 층이 한 사이클 당 하나의 원자층(Mono Layer : ML)이 쌓이도록 하는 방식이다. 또한 앞서 말했듯이 용어가 증착이 아닌 흡착인 이유도 증기 gas 상태로 substrate에 붙는게 아니기 때문이다.

위의 사진에서 볼 수 있듯이 ALD 방식의 원리는 먼저

1) 1차 소스(전구체)를 챔버에 넣으면 먼저 표면에 흡착이 되고

2) 다른 종류의 2차 소스(반응체)를 넣으면 1차 흡착된 물질과 화학적 치환이 일어남

3) 최종적으로 우리가 생성하고자 하는 박막이 제3의 신규물질로써 생성된다.

4) 원하는 박막 원자 층 생성

→ 원하는 만큼의 두께로 쌓일때 까지 반복

이렇게 복잡한 과정을 거치는 ALD 기법은 매우 균일도가 높고 매우 얇은 막(원자단위)을 생성할 수 있다는 장점이 있다.

따라서 고품질을 요구하는 Gate Oxide 유전막이나 Capacitor에 이용되고 있다.

- CVD 종류와 특성의 정리 -

| 구분 | 장점 | 단점 | 응용 공정 |

| APCVD | 반응로의 구조가 단순 빠른 증착 속도 |

step coverage 취약 Particle issue 취약 생산성 小 |

Doped/undoped 산화막 |

| LPCVD | 증착 균일도 양호 step coverage 좋음 많은 wafer을 동시에 처리 생산성 높음 |

고온에서 공정진행 가능 증착속도 느림 금속 배선 막 이후 공정 적용 불가 |

다결정 실리콘 텅스텐 실리사이드 실리콘 질화막 Doped/Undoped 실리콘 산화막 고온의 산화막 |

| PECVD | 저온에서 증착공정 가능 증착속도 빠름 step coverage 좋음 하부 Film과의 접착력 양호 |

Film의 조성비 조절 불가 양호한 공정을 얻기위한 조건이 까다로움 (변수 多) |

금속 배선막 이후의 층간 절연막 IMD 보호막 (Passivation) 저온 산화막 등 |

| ALD (흡착) | 얇은 두꼐의 박막 증착 가능 step coverage 우수 저온공정 가능 |

생산속도 매우느림 (원자층 단위로 진행하기 때문) |

전극 산화막 Capacitor 산화막 |

'반도체 공정 > Deposition (증착)' 카테고리의 다른 글

| 증착 - PVD 스퍼터링 공정(RF/Reactive Ion Sputtering) (1) | 2022.02.09 |

|---|---|

| 증착 - PVD 스퍼터링 공정(DC Sputtering + Magnetron) (3) | 2022.02.09 |

| 증착 - PVD 공정(The Film/Oxide Deposition) (2) | 2022.02.08 |