노광공정의 세부 단계 중 빛을 직접적으로 받는 alignment / exposure 단계를 거쳤다면.

뒤의 PEB/Develop/Hard Bake/Inspection 의 단계를 거쳐야 비로소 노광공정이 끝이 난다.

- 정상파 효과 (Standing wave effect)

현상공정으로 들어가기 전, 앞서 했던 sofe bake와 비슷하게 열처리를 가해주어야 한다.

이 단계는 말 그대로 Post Exposure Bake. 즉 노광후 열처리 공정이라는 뜻으로 PEB로 줄여쓴다.

PEB 공정의 필요성을 알기 위해선 '정상파 효과'가 무엇인지 먼저 간단하게 이해할 필요가 있다.

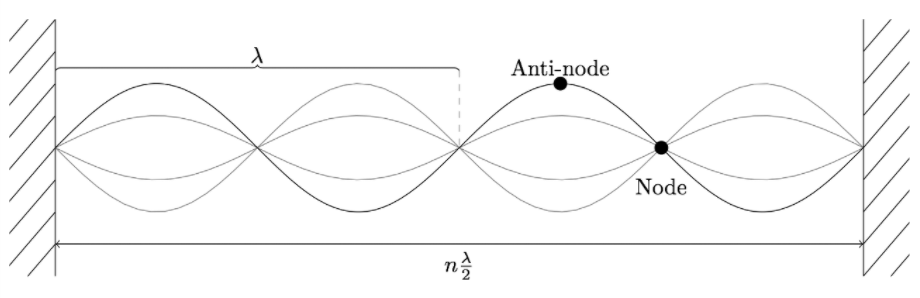

정상파란 실제로 보기에 멈춰있는것 처럼 보이는.

즉 진폭의 크기와 진동의 마디, 배의 위치가 시간적, 공간적으로 이동하지 않는 파장을 말한다.

이러한 현상은 실생활에서 줄로 이루어진 현악기(기타, 첼로 등)에서 찾아볼 수 있다.

우리는 노광 공정에서 빛을 이용하고 있는데, 빛은 입자의 성질을 가지는 동시에 파동의 성질을 가지고 있다.

따라서 직접적으로 빛이 닿는 PR 또한 빛에 의한 파동의 영향을 받게 된다.

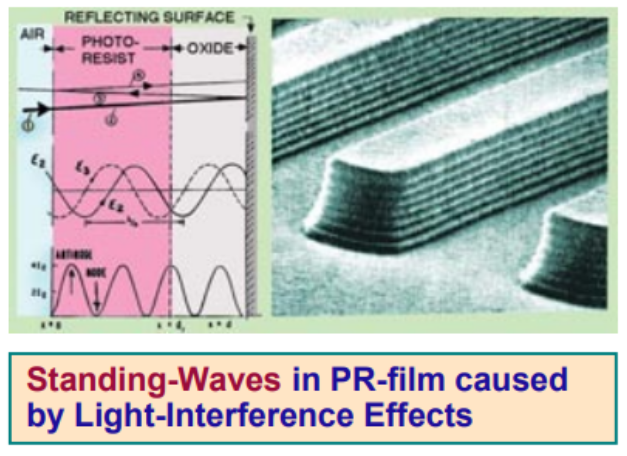

노광시 입사하는 입사광과 기판에 반사된 반사광이 서로 상쇄, 보강 간섭을 일으켜 정상파가 형성된다.

이렇게 생성된 정상파는 노광시에 파장의 배 부분과 마디 부분이 고정되어 있기 때문에 PR 내부에 있는 PAC 즉 촉매제가 원하는만큼 반응하지 못하고 정상파가 통과하는 일정 부분만 더 반응하게 된다.

이때 열처리를 이용해 PAC를 확산시켜 주는 것이 PEB공정의 목적이다.

- PEB (Post Exposure Bake)

위에서 알아본 정상파 효과로 인해 PR은 노광 직후 옆면이 파동의 모양을 따라 물결무늬를 하고 있는걸 볼 수 있다.

사진의 왼쪽을 보게 되면. 위에서 설명했듯이 빛의 파동이 PR을 통과하고 또 밑의 기판에서 반사가 일어나면서 서로 상쇄/간섭을 일으키게 되고. 결국은 하나의 정지된 정상파로 만들어지게 된다.

이렇게 만들어진 정상파는 노광 이후 PR의 옆면을 물결무늬로 만들어 낸다.

이러한 물결무늬는 이후 진행할 식각 공정에서 제대로 버텨낼 수 있는 만큼의 경도를 지니지 못한다.

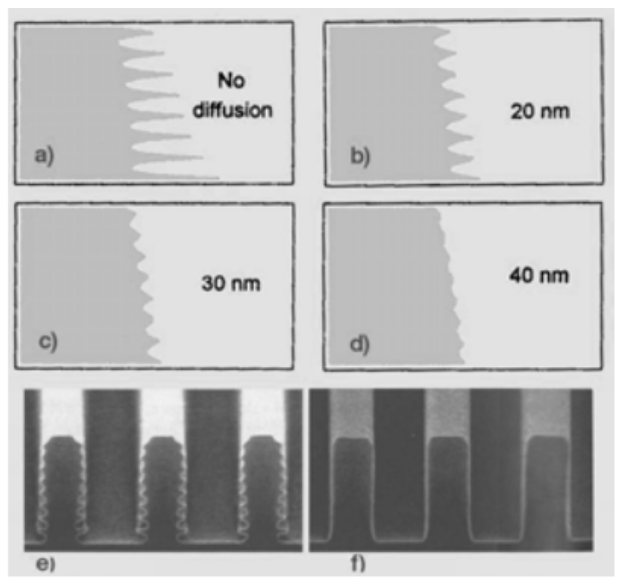

(a)는 노광 직후이고, (b)~(d)의 단계는 PEB를 진행한 이후이다.

PEB는 통상 100도 이상의 온도에서 2분정도 Bake 해 준다.

Soft Bake 보다 조금더 높은 온도에서 진행되며, 현상공정 이후로 넘어가기 전 꼭 필요한 단계이다.

PEB 단계에서는 노광 직후 정상파로 인해 골고루 반응되지 못한 PAC 혹은 반응했더라도 다른부분을 매꿔야 하는 PAC가 있다면 그쪽으로 확산하여 고르게 퍼지게 하기 위함이다.

또한 이후 현상 공정을 거치고 나온 PR의 측벽 또한 평탄하게 만들어 후속공정에 이점을 만들어 준다.

물결무늬가 존재하는 상태에서 이후 공정을 계속해서 진행하게 되면 하부 Layer 혹은 박막을 식각할 때 정확한 위치에서 이루어지지 않고, CD(Critical Dimension)의 균일도를 떨어뜨리게 된다.

이는 낮은 집적도에서는 크게 문제가 되지 않지만, 10nm 대 회로 선폭에서는 정상파의 영향으로 치명적인 신뢰성 이슈가 발생할 수 있으므로 PEB 는 필수이다.

- ARC (Anti Reflective Coating)

추가적으로 PR 옆면에 발생하는 정상파 효과를 줄이기 위한 방법으로 ARC 방법이 있다.

PR에서 발생하는 정상파는 기판에서 반사되어 나온 파장에 의한 간섭때문이므로 이를 방지하기 위해 반사방지막을 PR 아래에 증착을 먼저 시켜 반사를 차단한다.

PR 하단에 반사방지막을 코팅하는 것을 Bottom ARC 라고 하고 대표적으로 SiON을 반사막으로 사용하며 이는 CVD 방식으로 증착을 진행한다.

- 현상 (Develop)

이제 PEB 단계까지 마친 PR을 남겨질 부분과 없어질 부분을 구분해 줄 단계이다.

이 단계를 '현상 develop' 이라고 하는데. 필름카메라를 사진으로 현상할때 사용하는 방법과 동일하다고 생각하면 된다.

필름을 현상하듯이. 노광된 PR이 있는 기판의 위에 현상액을 도포하여 경화되지 않은 PR을 씻어내는 것이다.

이 방식에는 두가지 방식이 있는데

첫번째는 'Spary'방식으로, 현상액을 위의 nozzle을 통해 분사해주어 현상해내고 DI water로 세정시킨다.

두번째는 'Puddle' 방식으로. 약간의 현상액을 뿌린 후 느린속도로 wafer을 회전시키며 초기 현상을 진행시켜 주고.

정지 상태에서 wafer 위에 현상액을 올려 표면장력을 이용해 wafer위에 남게 해 현상시키는 방식이다.

두가지 방법 중 현재 산업에서는 99%이상이 Puddle 방식을 사용하고 있으며. 이 방법은 Spary 방식보다 현상액의 소모가 눈에띄게 적고 현상 효과 자체의 Uniformity 또한 우수하기 때문이다.

- Hard Bake

현상까지 끝냈다면. 열처리를 마지막으로 진행해 준다. 이때는 이전에 진행했던 Soft Bake, PEB 공정의 온도보다 훨씬 고온에서 진행시키게 된다. (10~30min 정도 / 패턴의 변형이 오지 않을 정도의 온도에서)

Bake 과정과 같이 열처리 과정은 PR의 경도를 개선시켜 Etch 공정시의 저항성, 기판과 PR간의 접착력을 강화해준다.

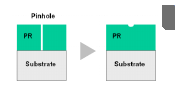

또한 Hard Bake 과정에서는 PR이 경화되고 현상 과정을 거치면서 발생된 Pin hole 이라는 틈새를 매꿔줄 수도 있다.

- ADI / ACI (검사 Inspection)

현상과 열처리 공정 이후. 후속 공정에 들어가기에 앞서 포토공정상에서는 문제가 없는지를 판단해야 한다.

지금까지 정확하게 패턴을 형성한 것인지 확인하는 것이다.

문제가 발생한 경우에는 PR을 다시 제거하고 Re-work를 진행해 주면 된다. (이후의 단계에선 돌아오는게 불가능)

현상 후 현상 부위의 폭이나 간격을 잰 값을 ADI (After Develop Inspection)이라고 하고.

식각 및 PR strip 을 진행 한 이후 부위의 폭이나 간격을잰 값을 ACI (After Clean Inspection) 이라고 한다.

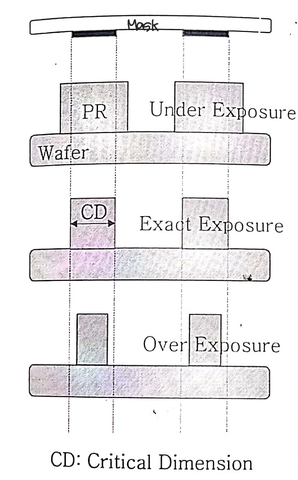

1) Critical Dimension (CD)

실제 Target 패턴의 사이즈를 측정하여 설계도와의 스펙을 비교하는 단계이다. 실제 Spec과 차이가 나 문제가 된다면

빛에너지가 약했거나 과도해서, 노출 시간과 노광시간이 부적절 했거나, 노광 초점을 제대로 잡지 못했거나, PR두께가 너무 두꺼웠거나 얇아서 발생한 문제이므로 노광공정 Recipe를 수정하게 된다.

Recipe가 문제가 있다면 의도한 소자의 성능, 성질이 나오질 않으므로 검사는 꼼꼼해야 한다.

일반적으로 CD SEM이라는 현미경 장비를 이용해서 측정하게 된다.

2) Overlay

Mask와 기판 사이를 정렬시킨 그 정확도, 또한 밑의 Layer간의 간격은 잘 맞는지를 검사해야 한다.

X-Y축의 Alignment 오차 수준을 측정하는 것이다.

이 때 먼저 생성된 Layer와의 misalign수준을 수치화해서 분석한다.

'반도체 공정 > Photolithography (포토)' 카테고리의 다른 글

| 노광 - Alignment/Exposure 정렬과 노출 (3). 초점심도 DoF (0) | 2022.02.24 |

|---|---|

| 노광 - Alignment/Exposure 정렬과 노출 (2). 해상도 Resolution (0) | 2022.02.16 |

| 노광 - Alignment/Exposure 정렬과 노출 (1). 노광법 (0) | 2022.02.14 |

| 노광 - Soft Bake (0) | 2022.02.14 |

| 노광 - HMDS 표면처리 + 친수성과 소수성이란 (2) | 2022.02.14 |